新利光纤同轴位移传感器 ZW7000/5000 手机行业引关注

不同材质、曲面检测游刃有余!

2017年6月3日,新利官方网站出席了在深圳举办的第五届手机金属与3D玻璃外壳技术与应用论坛暨展示会。

![]()

〈第五届手机金属与3D玻璃外壳技术与应用论坛暨展示会〉会议现场

展示现场,新利官方网站ZW7000/5000系列光纤同轴位移传感器重磅登场,成为现场关注热点!

〈新利官方网站 展示现场〉

拥有新利独有的[白光共焦方式]*1,即使在各种材料和形状混合也能进行稳定测量。高精度品质检测与缩短检查工时同步实现!

〈ZW系列产品图片〉

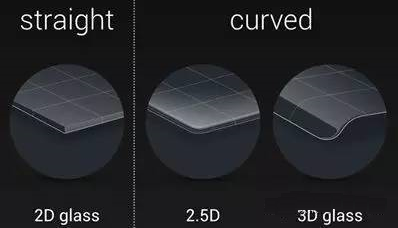

曾经,全金属一体手机风靡一时,因金属壳由于能提供高强度而可以做的很薄(5mm 左右),而且外观质感好、散热好、制造工艺多样化,受到市场高认可,并得到快速发展!但随着移动通信技术的发展,金属外壳始终存在无线信号屏蔽的问题,随着无线充电和5G等的新型传输方式的推广,手机上将搭载更多种类的天线,提供给单个无线的设计面积将会更小。金属机身渗透率开始下滑,3D玻璃因其舒适的手感、完美贴合柔性屏等优势成为绝佳的替代材料。

〈3D glass概念图〉

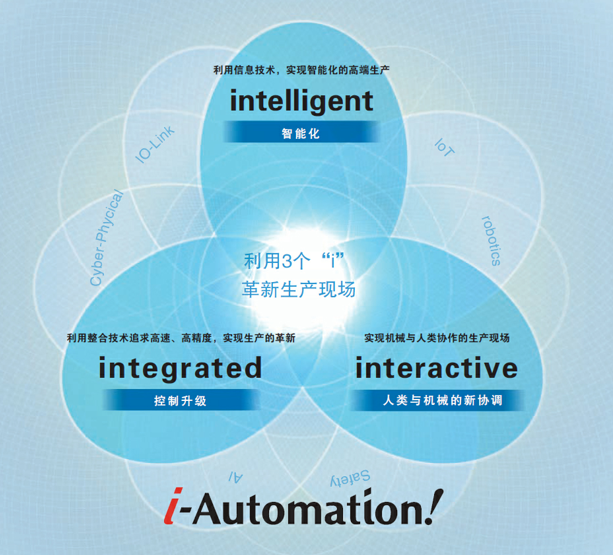

然而,3D加工难度高,玻璃材质较脆,加工过程中的瑕疵、边缘等情况尚不能完全避免,因此良率不高;而其曲面的角度大,更是难以做到高精准的检测。面对这制造现场不得不面对的课题,新利提出“Integrated”*2,致力于为制造业革新,创造更简单更灵活的制造现场,实现高速・高精度生产,赋予生产更多智能。

为此,拥有新利独有光学设计技术,[白光共焦方式]的ZW7000/5000系列诞生了!即使传感头高速移动;工件同时存在粗糙面、曲面、倾斜、狭小区域等各种状态,也能发挥白光共焦方式的优点,实现连续的移动测量。轻松实现微小部品的间隙、位置以及形状的高精度检测。其超小型、轻量化,亦可轻松安装到有空间限制的装置和移动部,有助于加快生产节拍。

主要优势:

一. 形状测量

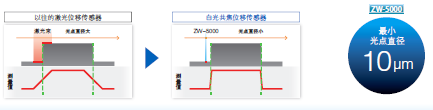

用小光点如实测量。激光位移传感器在测量段差及间隙时,存在发生多面反射导致形状轮廓模糊、边缘检测位置波动、位置检测精度下降等问题。ZW-5000凭借10μm的最小光点,可避免发生多面反射,形状轮廓清晰,从而提高位置检测精度。

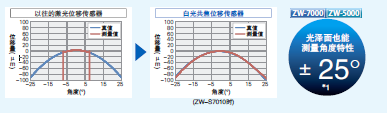

二. 倾斜・曲面

相较于以往的激光位移传感器,即使是光泽面也能进行倾斜、曲面的高精度形状测量*3。

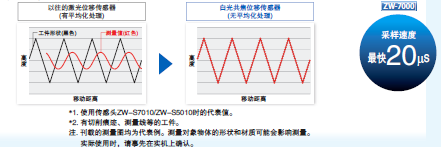

三. 材质混在一起

根据材质的不同,以往的激光位移传感器需要改变传感头的种类和安装方向,每次都要花费调整时间。白光共焦位移传感器无需区分使用传感头和安装方向,可边移动边进行各种材质的测量。

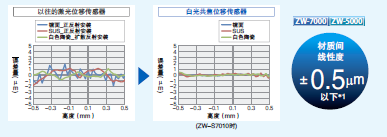

四. 粗糙面*4的平坦度

使用以往的激光位移传感器时,来自工件的多重反射光会诱发测量值跳动,因此无法掌握本来希望测量的“平坦度”。另外,传感头的朝向和测量线的方向会造成更大的偏差。白光共焦位移传感器不受多重反射光的影响,可1次性测量近似于实际形状的高度*5。

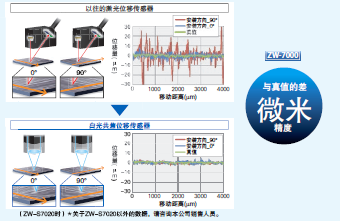

五. 忠实测量工件形状的高速采样。

使用激光位移传感器时,移动测量会导致精度劣化,需要增加平均次数,因此出现了形状再现性较差的问题。ZW-7000可实现最短20μs的高速采样,即使无平均化处理,也可忠实测量形状。

规格:

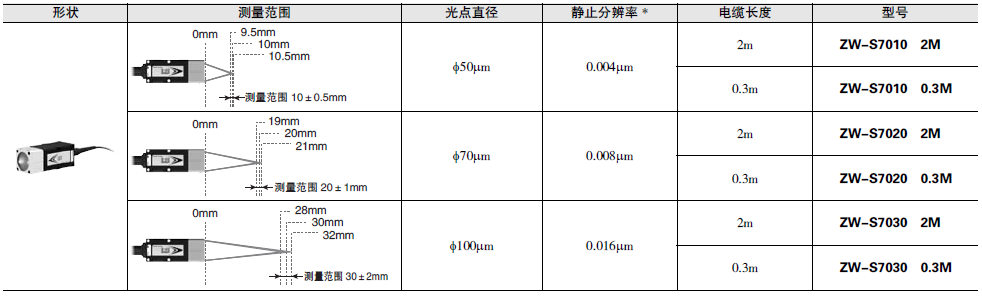

ZW-7000 传感头

*与出口贸易管理法规对应控制器(ZW-7000T)连接时,无论传感头和设定条件如何,最小分辨率都为0.25μm。

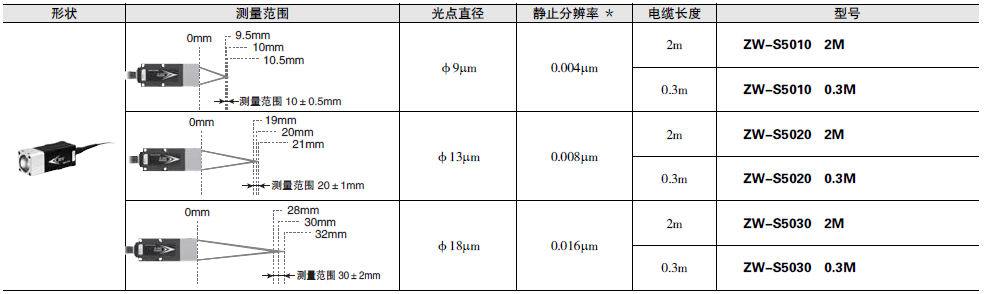

ZW-5000 传感头

*与出口贸易管理法规对应控制器(ZW-5000T)连接时,无论传感头和设定条件如何,最小分辨率都为0.25μm。

ZW7000/5000系列 请点击

产品详情请电话咨询:400-820-4535

*注:

1.其原理是将白色光按颜色(波长)改变集光位置并进行照射,仅将连结焦点的波长光作为发射光进行受光,再根据其颜色信息测量高度。投光和受光配置在同一个轴上,在测量范围内的任意位置均能通过同一个测量点进行准确测量。

2. “Integrated”来源于新利“i-Automation!”理念。

3. 可测量理由:“角度特性”机制。从正上方投光,因此反射光的扩散较小。另外,即使受光量变少,只要能部分受光,就能根据波长(位置)信息稳定测量高度。

4. 有切削痕迹、测量线等的工件。

5.可测量理由:“粗糙面稳定测量”机制。由于来自测量点以外的多重发射光无法进入针孔,即使移动后对象物体的反射状态发生变化,也能稳定、正确地测量希望检测的点。