关于锂电智能制造

动力电池市场是未来 5-10 年拉动锂电行业增长的最重要因素,

储能市场也将作为未来行业高速成长的重要补充。预计到 2025 年全球市场规模 CAGR 约 44%,

全球动力电池装机量需求达到 1255GWh。数据显示,2030 年全球动力电

池装机量将达到 3TW,2030 年储能需求也将超过 1TWh。

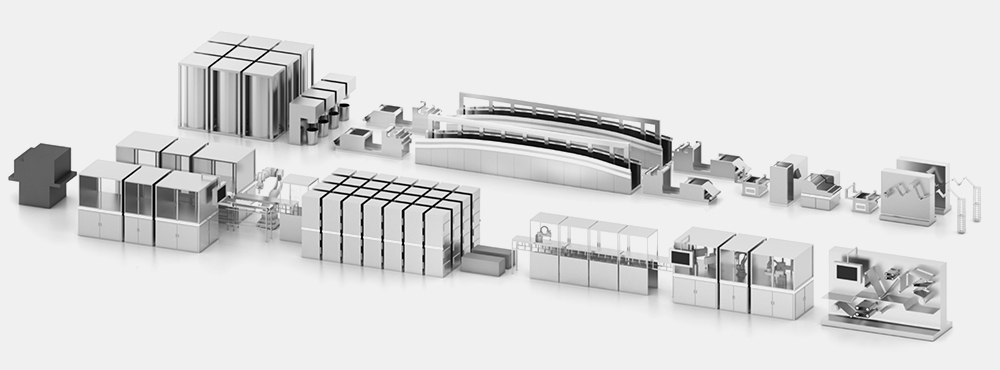

- 搅拌

- 涂布

- 辊压

- 分切

- 制片

- 卷绕

- 叠片

- 入壳

- 外包装

- 分容

- 化成

- 封口

- 注液

- 滚槽

- 出厂

搅拌机

锂电池生产过程中对正负极材料浆料的高速分散、搅拌匀浆。

1.传统制浆节拍缓慢,设备效率难以达到要求。

2.精度低、粘度稳定性不高,品质难以要求。

分散方式:多功能乳化(剪切、空穴、撞击作用)+ 超声波空化相结合。

机械自动化控制器 NX7/NJ/NX 系列。

1.分散效率:转速 400 ~ 15000rpm;将传统制浆效率提升一倍以上。

2.分散效果:粒度< 10µm;无损分散,一致性好,粘度稳定性好。

锂电行业 BDA(大数据活用)— 预测性维护案例

-

From

1、经常因为非预期的停机导致停产,产能受到不可控的影响

2、只能通过使用时间、频率等来判断部品的损耗情况,造成部分资源的浪费

3、只能做事后、预防式的维护,突发故障无法提前感知和提前处理 -

To

1、减少非预期停机来降低成本,同时提高产能

2、实现了基于分析结果来判定部品使用状态,延长了部品的使用时间,为维护计划提供了更优参考

3、实现了预测性维护,故障提前捕捉、提前处理,将损失降到最低

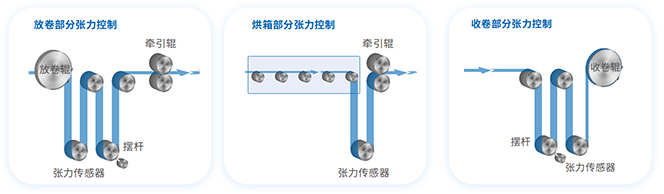

涂布机

将搅拌后的正负级材料涂覆在铜箔和碳材料上。 在涂覆过程中,极片需要保持

一定的张紧力,以确保涂覆的均匀性。

1.张力波动大,涂布品质难以达到要求。

2.收放卷节拍缓慢,设备效率难以达到要求。

通过控制速度波动(<1%)和张力波动(≤ ±1𝑁 )保证极片涂层面密度一致。

1.机械自动化控制器 NX7/NJ/NX 系列。

2.AC 伺服系统 1S 系列。

1.速度:100m/min(Max),收放卷不停机自动换卷。

2.幅宽:1200mm(Max)。

3.面密度精度 ≤ 1%。

4.张力 ≤ ±1。

锂电行业 BDA(大数据活用)— 预测性维护案例

-

From

1、经常因为非预期的停机导致停产,产能受到不可控的影响

2、只能通过使用时间、频率等来判断部品的损耗情况,造成部分资源的浪费

3、只能做事后、预防式的维护,突发故障无法提前感知和提前处理 -

To

1、减少非预期停机来降低成本,同时提高产能

2、实现了基于分析结果来判定部品使用状态,延长了部品的使用时间,为维护计划提供了更优参考

3、实现了预测性维护,故障提前捕捉、提前处理,将损失降到最低

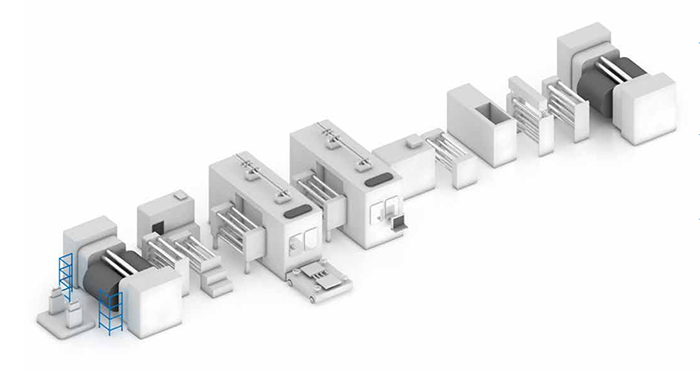

辊压机

正负极片在涂布、干燥完成后,活物质与集流体箔片的剥离强度很低,需要对其进行辊压,以增强活物质与箔片的粘接强度。

1.传统辊压节拍缓慢,设备效率难以达到要求。

2.张力波动大,辊压品质难以达到要求。

1.通过张力控制可有效调整电池极片的平整度。防止辊压线速度经常发生瞬间突变。

2.通过温度控制,减小辊压过程中的电池极片的变形抗力和塑性变形量。

1.机械自动化控制器 NX7/NJ/NX 系列。

2.温度控制单元。

1.辊压效率:≥ 80m/min。

2.辊压宽度:300mm~800mm。

3.辊面有效区域温度控制精度:±1℃。

4.极片厚度精度:±1.5μm。

-

放卷和收卷卷径Max 1350mm

-

线压力Max 6.5t/cm

-

辊缝调节精度1μm

-

张力控制范围30-500N

-

张力波动±2N

-

拉伸张力控制范围30-1200N

-

张力波动±5N

分切机

极片辊压合格后通过后面的切刀部分 对宽幅极片进行多条的分切收卷。

1.张力波动大,分切精度低,品质难以达到要求。

2.放卷出现偏差,极片边缘切口可能存在质量缺陷。

1.伺服张力控制。

2.放卷自动纠偏。

1.机械自动化控制器 NX7/NJ/NX 系列。

2.AC 伺服系统 1S 系列。

1.张力精度:±1N。

2.纠偏精度:±0.2mm,极片边缘切口无卷边、裂口、褶皱、拉伸、露箔、明显的锯齿状等质量缺陷。

-

分切速度Max 120m/min

-

放卷卷径Max 1000mm

-

收卷卷径Max 1000mm

-

分切宽度Max 1400mm(适应涂布宽度)

-

分切精度±0.2mm

-

毛刺精度

- 垂直方向≤7μm

- 平面方向≤2μum

-

分切边缘蛇形偏移≤0.5mm/m

-

收卷边缘对齐度≤±0.5mm

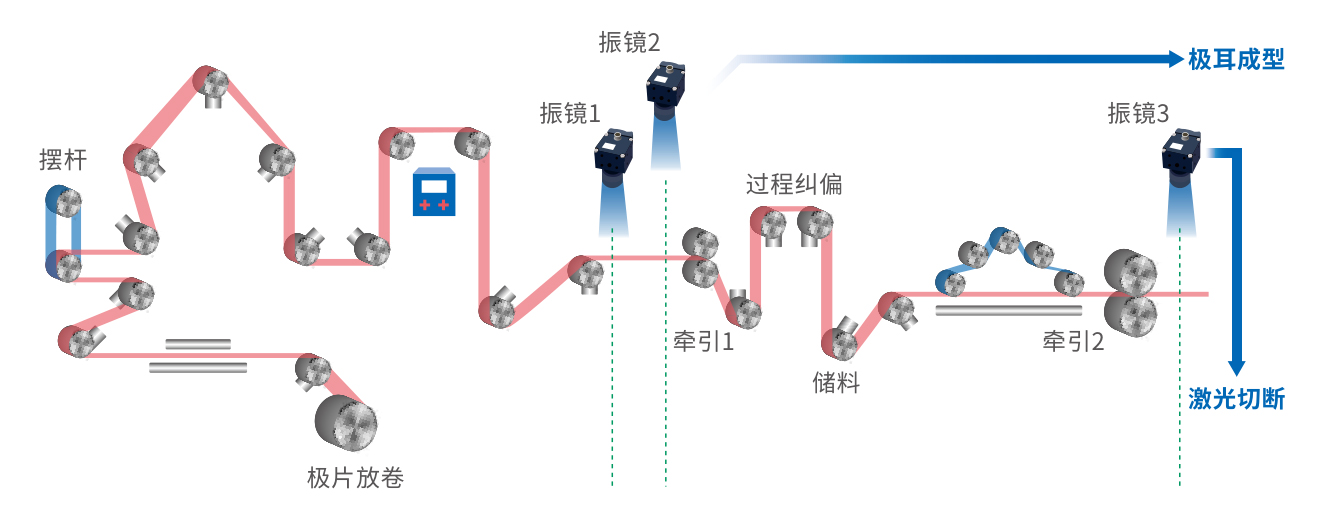

激光模切机

在动力锂电池的极耳加工环节中,应用激光切割出动力锂电池的极耳。

1.传统模切节拍缓慢,设备效率难以达到要求。

2.传统五金模切,切割品质不一,设备维护成本高。

1.通过高速振镜控制完成激光切割、极耳成型、激光切断。

2.用激光替代五金模切降低设备维护成本。

1.机械自动化控制器 NX7/NJ/NX 系列。

2.可编程多轴运动控制器 CK3M 系列。

3.AC 伺服系统 1S 系列。

-

模切速度90m/min(极耳高度≤25mm)

-

卷径MaxØ700mm

-

激光切割宽度范围150-550mm

-

工作方式动态激光切割

-

端面切割品质

- 热影响区≤80μm

- 漏金属≤40μm

- 毛刺≤15μm

- 熔珠≤10μm

-

分切方式一分为二

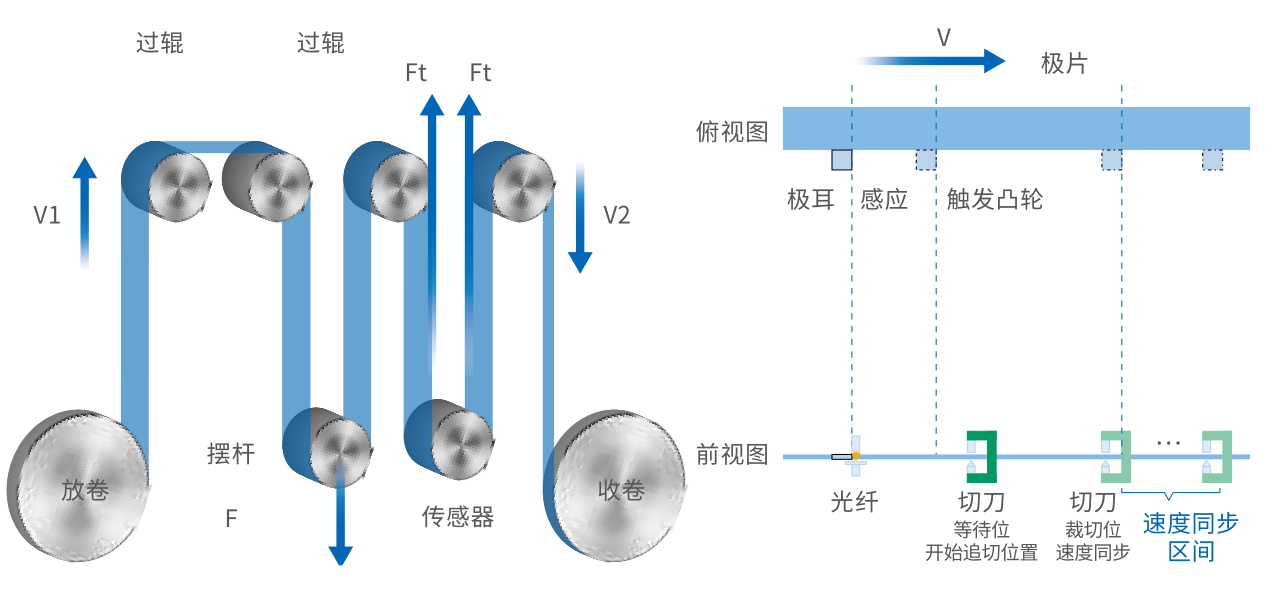

卷绕机

将模切成型的极片卷绕成锂离子电池电芯。卷绕机属于锂电池电芯制造设备中的核心设备。

1.张力波动大,极片切断位置精度低,品质难以达到要求。

2.传统追剪节拍缓慢,设备产能难以达到要求。

1.通过卷径控制、高精度张力控制有效降低速度波动,实现高卷绕速度下低张力波动,有效提高产品品质和设备效率。

2.通过高速高精度追剪控制提高整机效率。

1.机械自动化控制器 NX7/NJ/NX 系列。

2.可编程多轴运动控制器 CK3M 系列。

3.AC 伺服系统 1S 系列。

1.张力控制:卷绕速度 3m/s,张力波动 ±5%。

2.追剪控制:速度 400mm/s。

-

单机产量Max45PPM

-

卷绕对齐度±0.2mm

-

适用电芯尺寸17-22mm(OD)、61-70mm(H)

-

极片切断位置精度±0.2mm

-

兼容极耳数量2/3/4

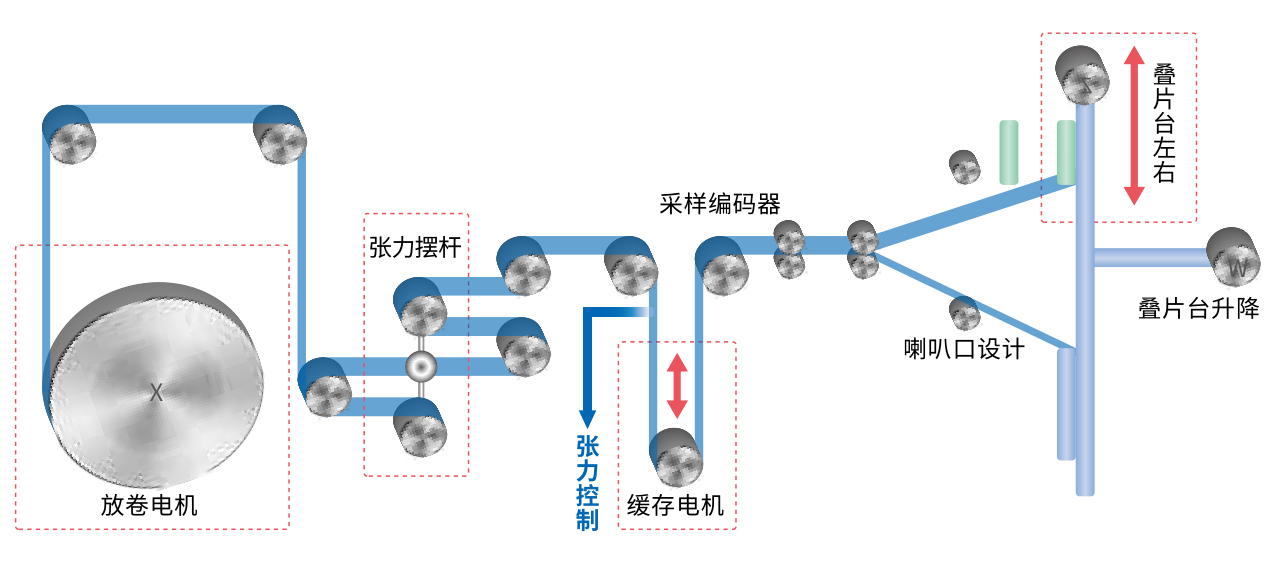

Z 型叠片机

将正负极片一层一层的层叠在一起,中间使用隔膜将正负电池极片隔离开,完成电芯制作。

1.张力波动大,品质难以达到要求。

2.传统叠片节拍缓慢,设备效率难以达到要求。

通过算法控制叠台移动与隔膜缓存运动,从而有效提高同步性,实现张力控制,降低张力波动。

1.机械自动化控制器 NX7/NJ/NX 系列。

2.AC 伺服系统 1S 系列。

1.极片宽度:400mm。

2.设备速度:单工位 0.45s/ 片。

3.张力摆杆波动:< 1 度。

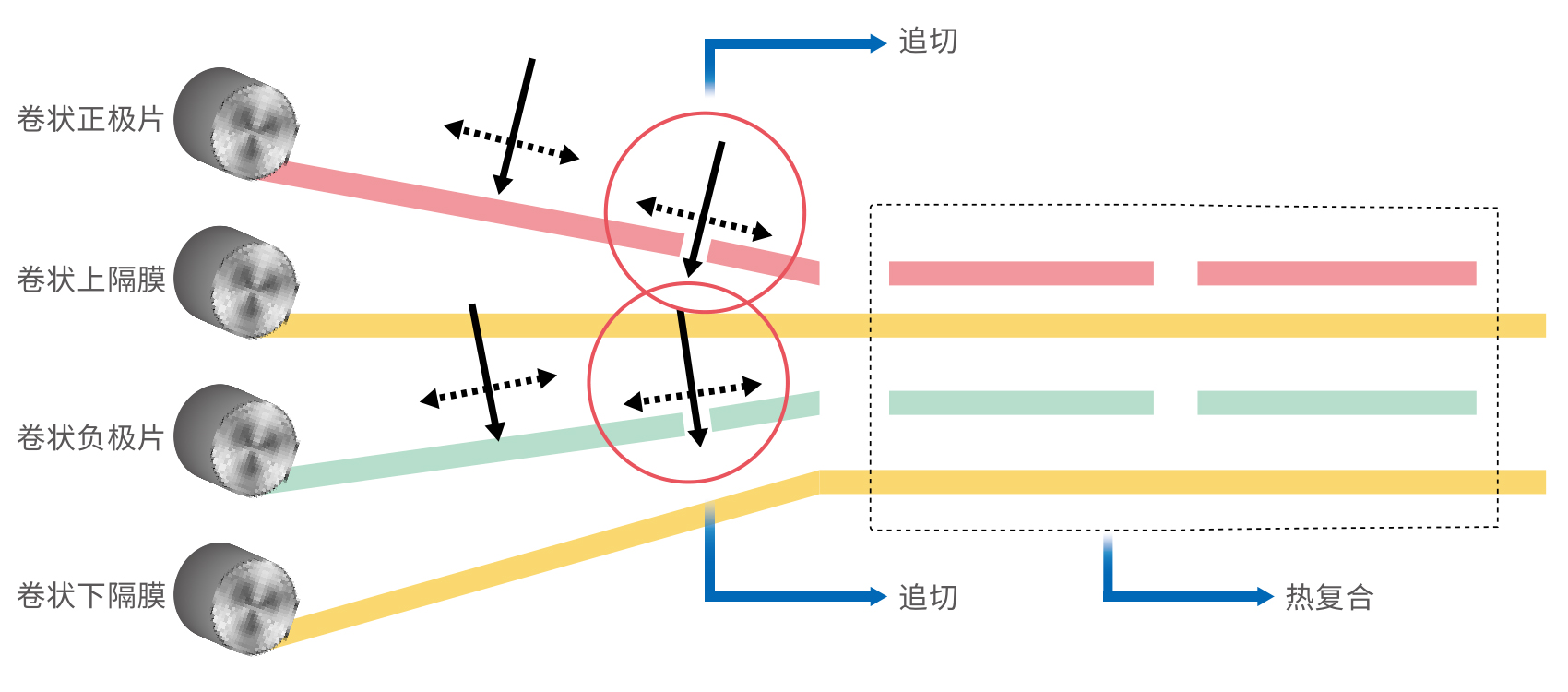

热复合叠片机

将模切成型的极片通过裁切、热复合、叠片、热压等工序完成电芯制作。

1.传统追切精度不足,极片对齐度难以达到要求。

2.统叠片节拍缓慢,单机效率难以达到要求。

通过高速追切控制和补偿算法保证在线速度以及正负极片的对齐度。

1.机械自动化控制器 NX7/NJ/NX 系列。

2.可编程多轴运动控制器 CK3M 系列。

3.AC 伺服系统 1S 系列。

叠片速度:单叠台 0.125s/pcs。

-

单机效率480pcs/min

-

走带速度24m/min

-

复合片阴阳极对齐度±0.5mm

-

电芯整体对齐度±0.6mm

切叠一体机

将传统的模切机 + 叠片机整合成一台设备,完成极耳模切、制片、叠片等工艺,完成电芯制作。

1.张力波动大,叠片精度低,品质难以达到要求。

2.视觉拍摄节拍存在停顿,单机效率难以达到要求。

通过隔膜张力控制、飞拍控制实现模切叠片的柔性连接、达到设备的高稼动率。

1.机械自动化控制器 NX7/NJ/NX 系列。

2.AC 伺服系统 1S 系列。

-

基本参数参数值

-

单机效率0.45-0.8s/pcs/工位

-

电芯尺寸100-250mm(w),100-650mm(H),2-25mm(T)

-

叠片方式Z字型

-

相邻极片对齐度±0.2mm

-

整体对齐度±0.4mm

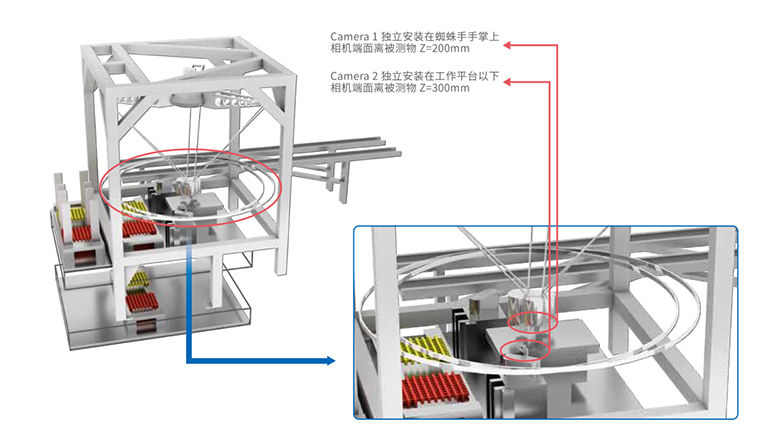

机器人转接片自动转运

在电芯组装段工艺中转接片焊接等设备中,焊接片转运上下料。

传统转运机械机构投入大,且上下料节拍缓慢,设备效率难以达到要求。

通过引导的方案简化上下料动作,减少客户的机构投入,提升设备节拍效率。

1.机械自动化控制器 NX7/NJ/NX 系列。

2.AC 伺服系统 1S 系列。

3.并联机器人 Hornet 565 系列,或者机器人统合控制器 NJ-R 系列,加上并联机器人 ix3 系列。

4.图像处理系统 FH 系列。

1.整机效率 22ppm 。

2.实测加视觉引导:CT=2.7S<5S。

化成分容设备

将注液封装后的电芯充电进行活化,并确保电芯,电压、电流、内阻、容量一致性。

治具压力控制精度不足,品质难以达到要求。

通过模块控制技术使治具压力保持稳定,提升设备效率。

1.机械自动化控制器 NX7/NJ/NX 系列。

2.AC 伺服系统 1S 系列。

1.温度控制:45℃。

2.温度控制精度:±2℃。

3.压力控制:146kg~4300kg。

4.压力控制精度:±1.2kg。