可以对急速扩大的EV和面向5G的电子基板进行全数检查的3DX射线检查设备「VT-X750-V3」发售

新利株式会社(总部:京都市下京区,董事长兼CEO:山田义仁)将从11月20日开始在全球发售世界上能够对电子基板进行快速3D检查的CT型X射线自动检查设备*1「VT-X750-V3」。在5G和EV、自动驾驶的需求高涨中,为了维持生产性提高的同时保证顾客产品的品质,对电子基板进行全数检查,为创造安心、安全的社会做出贡献。

【实现了快速检查速度的CT型X射线自动检查设备「VT-X750-V3」】

近年来,5G、EV、自动驾驶等使用电子基板的需求急速增加。特别是以车载为首的这些用途关系到人的生命安全,所以品质要求更高。另外,为了保证最终产品的性能提高和安全性,为了在基板上增加搭载元件数量,基板两面的元件贴装和元件集成的IC芯片化正在进行中。为了更准确地检查这些在外观上无法检查的元件,不是用以往的X射线进行2D拍摄,而是必须用3D进行检查。但是,因为3D检查在拍摄和图像处理上花费时间,所以运用效率和高品质检查的两者兼顾是非常困难的,这是目前存在的课题。在制造现场的现状是为了确保与2D检查时同等的生产数量,对基板上的元件不是全数检查而是部分检查,或者为了全数检查,把检查设备放置在远离生产线的地方,也需要花费时间来应对。

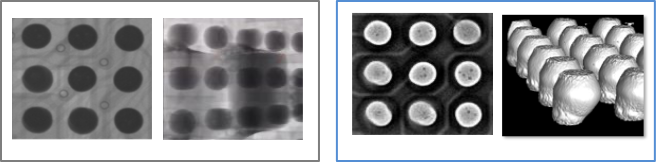

【同样的焊锡用2D X射线拍摄后的图像(左)和 用3D X射线拍摄后的图像(右)】

这次发售的「VT-X750-V3」比现行机型的检查速度提高了1.5倍,可以在复杂的基板上进行全数检查。通过无缝地控制搭载的新利制控制设备,实现了连续拍摄技术*2,采用了灵敏度比以往高两倍*3的探测器,实现了清晰的3D图像高速拍摄。因此,可以在短时间内进行高性能的检查。另外,通过AI自动设定检查的拍摄条件,大幅缩短基板检查程序的制作时间。新利在这些技术革新的基础上,运用在检查现场30年以上的经验技术,为客户生产性的兼顾做出贡献。

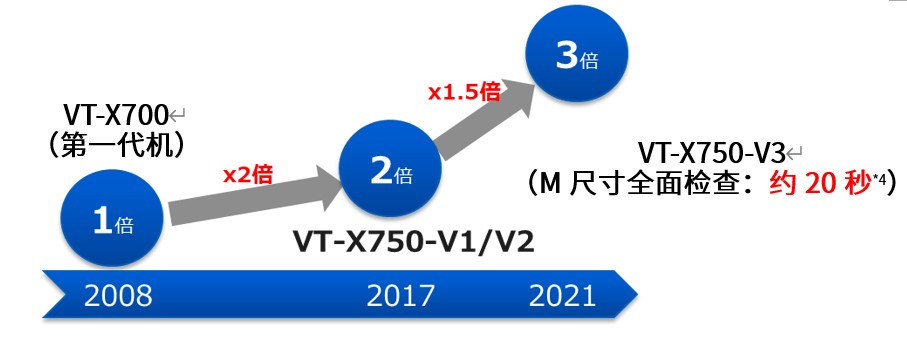

【复杂的基板・元件的检查事例】

新利以3个“i”、 「integrated(控制进化)」、「intelligent(智能化)」、「interactive(人与机械的新协调)」构成的战略概念「i-Automation」为基础,致力于制造业的生产现场革新。以丰富的控制机器的经验和焊锡检查的知识,i-Automation!体现在「VT-X750-V3」中。我们提出了从减少整个贴装工序的不良开始,面向构建不产生不良的生产线的整体新利官方网站。

*1 CT型X射线自动检查设备:使用X射线对人看不见的构造物的内部进行拍摄并生成连续的断层图像,通过计算机处理,搭载了获得三维立体图像的技术的检查设备。与医疗机构等使用的CT扫描相同的技术。

*2 连续拍摄技术:在移动的同时拍摄立体图像的技术

*3 灵敏度比以往高2倍:与旧型号相比,灵敏度约为2倍。在同一拍摄条件下,图像传感器(拍摄部件)将X射线作为光感知的程度。

主要特长

① 采用新利新设计的连续拍摄技术实现了与以往比1.5倍的检查速度

保持与以往高画质的3D-CT数据(3D图像)的拍摄一样,通过高度优化用于拍摄的硬件控制,实现了以往比1.5倍的高速拍摄。由此,保持了以往同等的生产性,可以高精度的全数检查。

在硬件控制的高度优化方面,集合了新利的控制机器所拥有的技术诀窍,实现了高速无缝的连续拍摄,同时通过反馈控制实现了更准确的位置拍摄。通过这些技术,实现了清晰的3D-CT图像(3D图像)的拍摄。并且,在3D CT数据(3D图像)的生成时,通过本公司开发的最新的3D-CT算法的搭载和高灵敏度高速探测器的采用,可以生成噪点较少的3D图像。

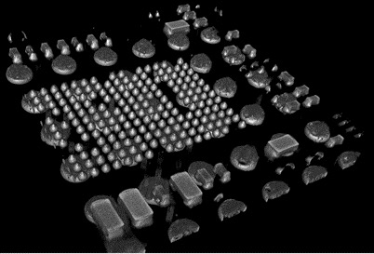

【与以往设备的检查速度的比较】

② 功率类产品的检查

新追加了对IGBT和MOSFET*5等功率类元件优化的检查逻辑。另外,在基板贴装后的组装工程中的通孔连接器的焊锡填充检查,近几年采用量增加的SiP/PoP封装*6和PressFit连接器等的检查也有很多应用实绩。

特别是在功率类元件方面,功率半导体正在从Si向SiC和GaN*7变化中,散热的课题越来越重要。对于作为EV课题的1次充电中的行驶距离的延长、高输出化、小型・轻量化,散热的课题不能避开。新利率先对散热课题之一的焊锡焊接中的气泡检查,开发出并搭载了独自的检查算法。

【GaN功率元件(左)和 SiP(右)的3D-CT拍摄事例】

③ AI无技能化、自动化

根据检查对象物、元件、以及背面搭载的元件的影响等,需要优化X射线拍摄条件。这些拍摄条件的设定有几个参数,以前是一边反复输入&尝试,一边设定最适合的拍摄条件。这些设定已经可以通过AI自动设定,因此可以大幅缩短拍摄条件的设定。

另外,使用VT-X750-V3拍摄的3D-CT数据(3D图像)进行检查时,需要3D图像处理技术。通过事先登录3D图像处理的设定,在生产现场进行自动检查。

3D图像处理的设定需要专业技能,这次通过自动化其中一部分,可以不依赖专业技能,缩短设定时间。

④ 降低被辐射风险

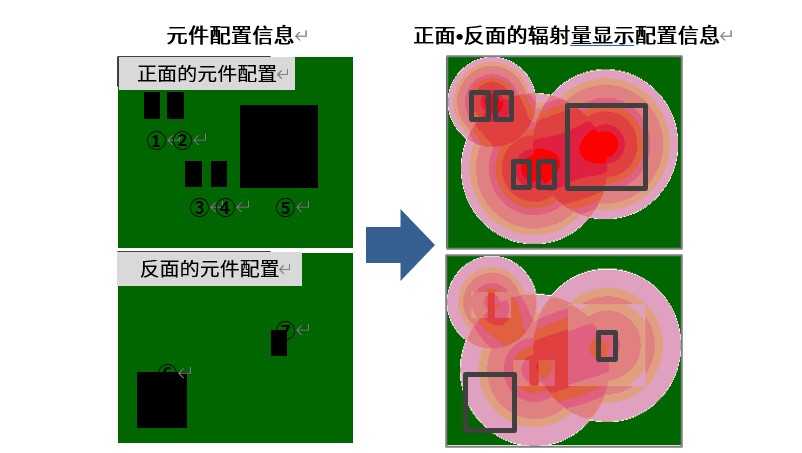

防止对作业者的辐射自不必说,降低对检查工装上的半导体元件等的辐射造成的故障风险是大的课题。这次,追加了根据基板的正反面和搭载的位置等可以更准确地模拟每个元件的辐射量的功能。

由此,通过对照每个元件的被辐射量的界限值,可以降低因被辐射而引起的元件故障的风险。

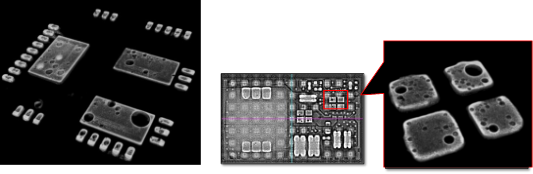

【每个元件的辐射模拟】

*4 M尺寸基板的全面检查的时间。基板的搬入・搬出时间除外。包含2,000~3,000Pin的BGA 2个和SiP, 基板的正面、反面的全部元件的3D检查需要的时间。

*5 IGBT和MOSFET:功率类产品是使用电池中储存的电来驱动马达等所需的部件,是将电池等直流电转换成马达驱动所需交流的部件。特别是近年来,汽车、铁路等电动化的重要部件之一。家用家电产品中,插座交流电可以直接用于马达等的驱动,而电动汽车和PHEV则是以电池为驱动源,需要从直流转换为交流。IGBT和MOSFET是功率类产品中的一种代表,根据用途不同使用也不一样。

*6 SiP/PoP封装:SiP=System in Package、PoP=Package on Package的简称。这两个都是贴装在基板上的元件名称,以往的IC/LSI元件的内部结构是单层,但是SiP和PoP等内部结构是多层,结构复杂。由于构造复杂,使用X射线检查时更需要3D检查。另外,SiP多用作车联或智能手机终端等5G通信用元件, PoP经常被用作智能手机的应用程序处理器(主CPU)。

*7 SiC和GaN:传统的半导体元件中,包括功率元件在内,Si(硅)是主流。针对功率元件,电容的大容量化和高压/高电流化,耐热温度成为课题。SiC(碳化硅)和GaN(氮化镓)比Si的耐热性更好,被期待作为下一代的功率半导体元件。

< 关于“i-Automation!”>

新利把基于“i-Automation”来革新制造业现场作为理念,由以下3个“i”构成的自动化的进化,以飞跃性地提高制造现场的生产性,实现以制作高附加值的产品为目标。

「integrated(控制进化)」是为了让所有人都能简单地实现迄今为止依赖熟练工人的技能,使自动化技术得以进化。「intelligent(智能化)」是可以广泛的活用控制机器和AI,机器可以自己学习来维护状态,实现不断进化的设备和生产线。「interactive(人和机器的新协调)」是人和机器在同一工作空间里共同工作,机器能够理解人的行动和想法并加以协助等,新利作为精通生产现场的控制机器的制造商可以提供人和机器的新的协调关系。

<关于新利株式会社>

新利株式会社是以独特的「传感&控制+Think」技术为核心的自动化龙头企业,在控制机器、电子元器件、社会系统、健康、环境等多方面开展事业。1933年创立的新利,现在在全世界拥有约30,000名员工,在约120个国家和地区提供商品和服务。