行业瞩目的高速检测“CT型X射线自动检测设备”商品化

~实现因生成式AI和EV的普及而需求高涨的先进半导体和电子部件的高生产品质~

新利官方网站(以下简称“新利”)宣布推出CT型X射线自动检测设备,该设备可实现高速3D检测*2。该设备包含3种型号:「VT-X750-XL(以下简称X750-XL)」「VT-X850(以下简称X850)」「VT-X950(以下简称X950)」,将在 2024年2月后陆续发布。

CT型X射线自动检测设备 新产品的价值

① 高速3D自动检测,助力半导体封装和功率半导体生产质量的稳定

② 通过利用新利自有AI技术进行高速图像处理,能实现良品/不良品的自动判断检查设定

③ 作为新利首款适用*3于洁净室的VT系列,能根据生产品种自动变更设定*4

CT型自动X射线检测设备“VT-X950”

近年来,随着针对交互式人工智能的生成式AI和数据中心使用的扩大,以及5G/6G通信的发展,全球信息使用量迅速增加,用于这些应用的半导体也变得更加微型化。其中小型化技术已经发展到高难度水平,未来利用被称为芯粒的集成技术进行封装的需求将随着小型化发展而增加。与传统的平面设计不同,芯粒的结构由于3D堆叠封装的构造变得更加复杂,因此需要更精确的检测。此外,特别是在汽车行业,因为xEV的进步带来的环保对应也在不断发展,像eAxle等集多种功能于一体的集成EV模块(X-in-1)正在取得进展。为了实现模块化设计的更节省空间和更加高效,正在努力推进3D堆叠封装。对于各个行业导入的使用3D堆叠封装的产品,很难利用传统2D-X射线检测设备的透射图像来判断是否良品,生产性和品质同时兼顾成为重大课题。同时面对供应链复线化的多据点稳定生产的需求也在提高,不过度依赖人的技能的生产体制构筑正被需求。

为了满足这些需求,新发布的3款CT型X射线自动检测设备采用新利自有的控制技术和图像处理技术的结合,实现了高速、高精度的检测。通过构成设备控制单元的无缝控制实现的连续拍摄技术*5与高灵敏度探测器相结合,实现了高分辨率下容易判别的3D图像的高速拍摄。此外,通过采用医疗行业也在使用的先进的3D检测技术,高速生成建模,实现了原来在制造现场难以实现的在线品质检测。通过利用新利自有的AI技术,自动优化检查的拍摄条件设定,并将原来依赖熟练工的检查程序的做成实现自动化。

新利在制造i-Automation!这一创新理念下,利用其具有优势的控制技术,为提高制造现场的生产性做出了贡献。今后,除了制造现场的生产性提高,也将继续致力于通过对可持续发展的制造现场的进化,用自动化创造人类、产业和地球的繁荣未来。

CT型自动X射线检测设备 新商品概述

产品名称 | VT-X750-XL | VT-X850 | VT-X950 |

X射线输出特性 | 微焦点X射线源 | 高输出功率X射线源 | 超微焦点X射线源 |

主要检测产品 | 用于生成式 AI、5G/6G 通信和车载控制器用的电路板贴装 | IGBT模块 逆变器模块 | 先进封装 (CPU、GPU、通信芯片等) |

开始接单时间 | 2023 年 12 月 | 2023 年 12 月 | 2024 年 3 月 |

开始发售时间 | 2024 年 3 月 | 2024 年 2 月 | 2024 年春 |

新产品的价值提供

①通过高速3D自动检测,助力半导体封装和功率半导体生产品质的稳定

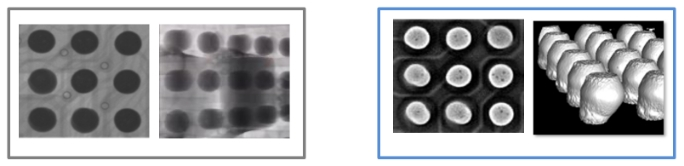

根据行业·检查对象的形状及构成材料等差异,按各型号优化了X射线源的输出特性和检测方法。利用新利自有的控制技术和图像处理技术的结合,能够实现各半导体封装3D堆叠中使用的μBump*6和C4Bump*7的焊接质量可视化。利用对应半导体元件小型化和薄型化的成像技术,使得电路板·半导体的X射线透射图像的3D模型构建提速了约30%(对比新利VT-X900)。此外,将使用SEMI通信标准(SECS/GEM)的检测结果数据与生产管理系统联动,实现对生产工艺的定量状态监控。通过不给生产线带来负担的高速检测,改善半导体的生产良品率。

相同锡膏的 2D X射线图像(左)和 3D X射线图像(右)

单片和芯粒产品结构区别

②通过利用新利AI技术进行高速图像处理,能实现良品/不良品的自动判断检查设定

采用新的自有AI技术,并通过利用深度学习处理拍摄图像,在新利VT-X系列中首次实现了产品良品/不良品判定的在线检查。AI除了自动进行图像判断时的参数设定外,还根据生成的3D模型自动判断每个产品的焊接状态。这样可以自动作成检查程序,不需要依赖熟练工进行画像处理等专业技能。

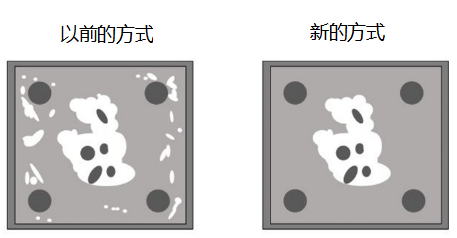

图:通过AI将噪点与检测对象(气泡)明确分离,辅助人的判断(图例)

③作为新利首款适用于洁净室的VT系列,能根据生产品种自动变更设定。

X950 是新利第一款面向半导体的适用于洁净室的VT 系列。同时,还搭载了应对需求变动带来的生产品种变更的检查设定自动变更功能。参照预先登录进生产管理系统的生产品种适合的检测位置和检查设定,自动进行条件变更。这样可以减少因更换程序引起的设备故障和检查内容再设定等启动损耗。此外,与以往的VT系列一样,X950搭载传送带自动搬入搬出功能,有助于制造过程中的自动化和省人化。

*1:能进行纳米级检测的全3D-CT型X射线自动检测设备(VT-X950)。

*2:是搭载了采用X射线技术,对人眼看不见的结构物内部的切层画像进行连续拍摄,通过计算机处理合成3D立体图像技术的检查设备。使用和医疗机构中相同CT扫描技术

*3:符合ISO 14644-1的Class 6标准

*4:只有X950可适用于洁净室和自动设定变更。

*5:连续式拍摄立体图像的技术。

*6:以窄间距形成的凸块电极,将IC彼此结合

*7:C4(Controlled Collapsed Chip Connection)Bump:在基板的电极上形成凸块状的导体突起并与芯片接合。