在线全数全板检查

VT-X750

高速CT型X射线自动检查装置

实现在线全数检查的AXI

信息更新: 2022年11月7日

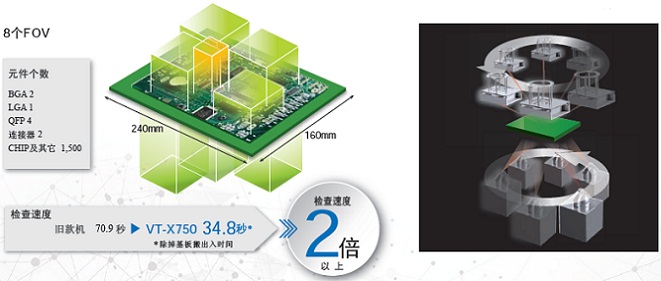

在使用3D-CT方式确保检出的同时,本装置搭载了新设计的拍摄方式,实现超高速摄像,并结合现有机种运用得很成熟的自动化检查技术,实现业界快速*1的自动检查速度。

检查对象包括底部焊极元件、PoP层叠元件,压插件连接器等插入型元件等,同时也充实了IC引脚的反面爬锡、气泡检查等应用。

通过以上元素的结合,实现高速检查,并扩大了检查逻辑的对应范围,从而实现了在线+ 全数+ 全板的X射线检查。

*1.2017年弊社调查结果

焊锡结合强度的可视化

通过新利独有的3D-CT再构建算法,以高一致性的重复精度,再现高强度焊锡所需的锡脚形状。

通过对焊锡形状等实装状态的量化检查,实现符合行业规格的品质检查,使漏检风险达到较小,并且在生产切换时实现迅速稳定的品质对应。

设计变更不受制约

伴随基板的小型化,当设计变更需要实现高密度实装、层叠实装等情况时,使用3D-CT式X-ray实现生产验证,使设计变更方案不再因生产工艺得不到验证而受到制约。

产品被辐射量减少

高速摄像技术

在保证检查画质的同时,通过高速摄像技术,减少辐射。

X线源在装置下端

大部分实装基板都会把重要元件设计在TOP面。由于线源自下而上照射,物理层面上减少了TOP面较密集的重要元件的被辐射量。

标配降低辐射用的过滤器

设备标配可直接降低辐射量的过滤器,特别对于内存/闪存等敏感元件实现更好的保护。

对操作者的安全考虑

超微量泄漏的设计

操作者一年内所受到的辐射量控制在0.18mSv*3以内,相当于在自然环境中被辐射量的1/10。

*3.指编程操作员平均每日操作1小时的情况

0.5μSv/h×1h/日×365日=0.183mSv

搭载新利自产的安全元件

搭载了新利新的安全控制元件,如安全光幕、安全控制器等,并全面符合CE规格及半导体行业SEMI S2/S8规格。

Made in Japan 的X射线盒

在专业工厂生产时、敝社安装时、以及在客户现场安装调试时,会对射线盒进行品质检查。

无停线担忧

由于X光机的检查对象是无法进行外观检查的,所以设备无法使用时能够用来代替检查的手段非常有限;加上更换消耗部品时的使用停止,都需要工厂具备防止万一情况的预防手段。

新利为实现“不停线=无时间浪费”,通过设备遥控操作等紧急支援,向全球的用户提供万全的保障措施。

远程维修系统

远程监控设备运行,使停线时间缩短

支援全球

30个以上的销售区域

信息更新: 2022年11月7日

400-820-4535

400-820-4535

沪公网安备 31011502002231号

沪公网安备 31011502002231号