新利绫部工厂 引进工序管理追溯性事例

下面介绍新利绫部工厂的高精度传感器生产线通过引进工序管理追溯性改善生产效率和品质,以及减轻作业人员进行判断

作业的负担,从而改善现场的举措。

新利绫部工厂生产合计超过2万个机型的高精度高速稳定测量用传感器。为了给客户提供高性能产品,会在生产工序中考虑部件及组装偏差实施调整作业,从而加强品质和性能。在部分高精度传感器的生产线上,区分生产76个品种需每天最多进行825次(该生产线的合计值)判断作业,肉眼比对各机型配套的作业指示书与产品(实物) 使得作业人员始终保持高度紧张,并要求其具备较高的熟练度。判断错误将导致返工和修改,部分情况下还可能会导致次品流入市场。此外,高精度传感器的部分机型需要进行严格的出口管理,要求持续生产与客户订购的机型完全一致的产品。

通过引进追溯性,致力于解决加强高精度传感器的品质和性能的课题。

通过在产品主体和主体配备的关键部件上标记二维码,引进序列化管理体系(基于二维码的个体管理)。记录通过二维码瞬间比对产品与制造信息的结果,可将4M变动导致次品流出的风险降至最低。

另外,通过安装IoT传感器,与可收集和累积各工序现场数据的单元生产线控制系统(已引进)组合,实现了无次品流出的机制(有问题的状态下无法进入下一工序)以及发生问题时提醒作业人员注意从而立即修复故障的机制。 由此,无论作业人员的熟练度如何,均可实现稳定生产。

利用可支持人工作业、关联产品的生产工序及作业内容等制造信息进行一元化管理的系统,不仅能为客户提供正确检查过的产品,对现场工作的作业人员而言,也无需再负责会带来精神上、肉体上负担的判断作业,这不但改善了生产效率和品质,还实现了作业人员可安心作业的现场。另外,不会因出现问题而停产,缩短了系统的生产前置时间。

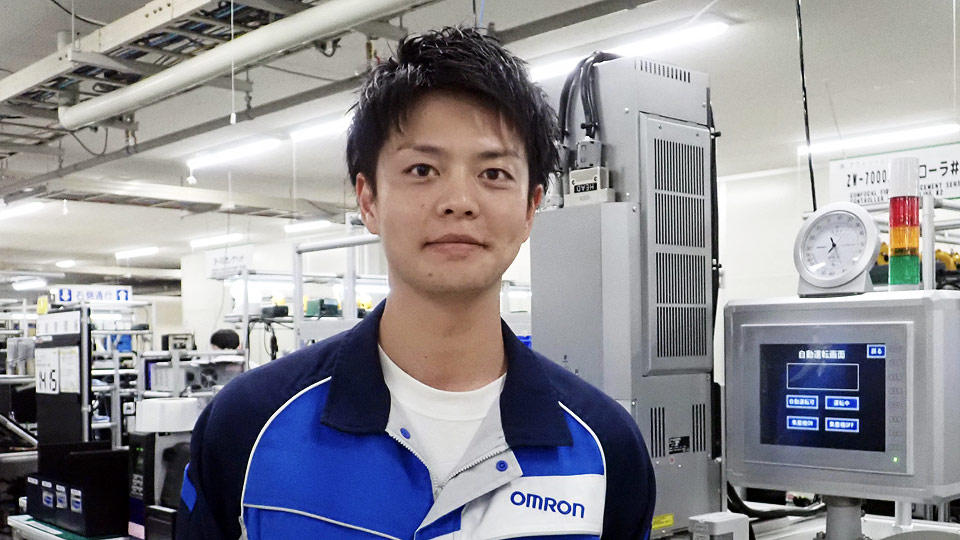

从事多品种少量的单元生产线生产的绫部工厂中有些工序还依赖于人为判断,这成为了改善制造品质所面临的重大课题。此次,利用追溯系统不仅改善了品质及生产效率,还实现了人与系统协作、能获得工作愉悦感的生产现场。听说其它工序的作业人员也希望引进该系统,我感到十分欣慰。今后除了横向展开该系统外,还将关注部件信息在生产中的应用,努力实现系统的全面覆盖及进一步扩充追踪信息。