利用AI预测维护实现"永不停歇的设备"

如今伴随着制造业发展,我们正面临着各种各样的制造课题,如劳动人口减少、多品种少量生产、本地生产本地消费,品质标准化等。此外,由于意外的全球性大危机(例如新冠疫情、暴雨洪水等自然灾害),我们深刻意识到不依赖现场生产,进行远程制造的必要性。

新利通过使用AI / IoT技术提升生产现场的智能化,将熟练技能者的“匠技”(直觉、经验判断等)数据融入到机器中,可以随时随地实时地利用该技能,帮助客户解决生产现场的课题。

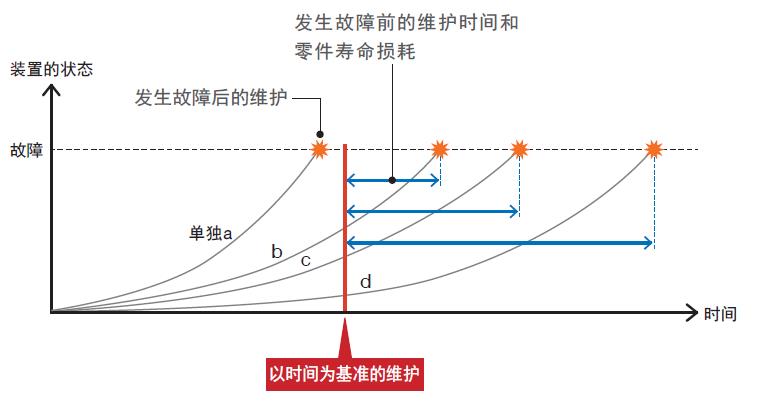

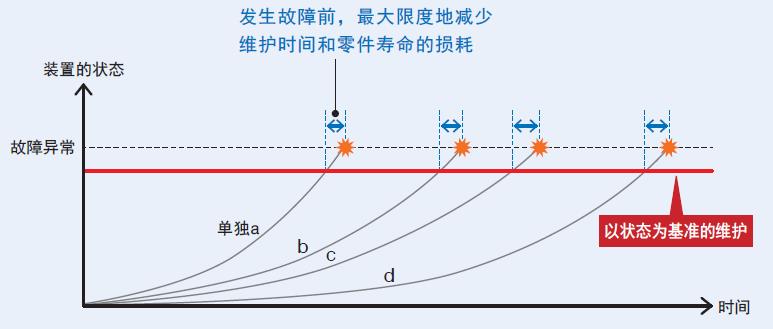

根据装置数据,实时监控“反常”状态,并在与装置状态对应的最佳时机实现状态基准维护。

From事后/定期维护

由熟练技工进行事后/定期维护

根据长年培养出来的直觉、经验,执行事后/定期维护(时间基准维护)。

To预测维护

利用AI控制器实现预测维护

根据装置数据,AI将对装置状态进行监控。并在与装置状态对应的最佳时机执行预测维护(状态基准维护)。

1. 最小化停机时间,减少生产损耗

2. 在最佳时机进行维护,削减维护费用

3. 优化零件更换时机,减少维护零件的库存

4. 无需分析即可确定异常位置

5. 无需专门知识/技能,即可开展标准化的维护工作

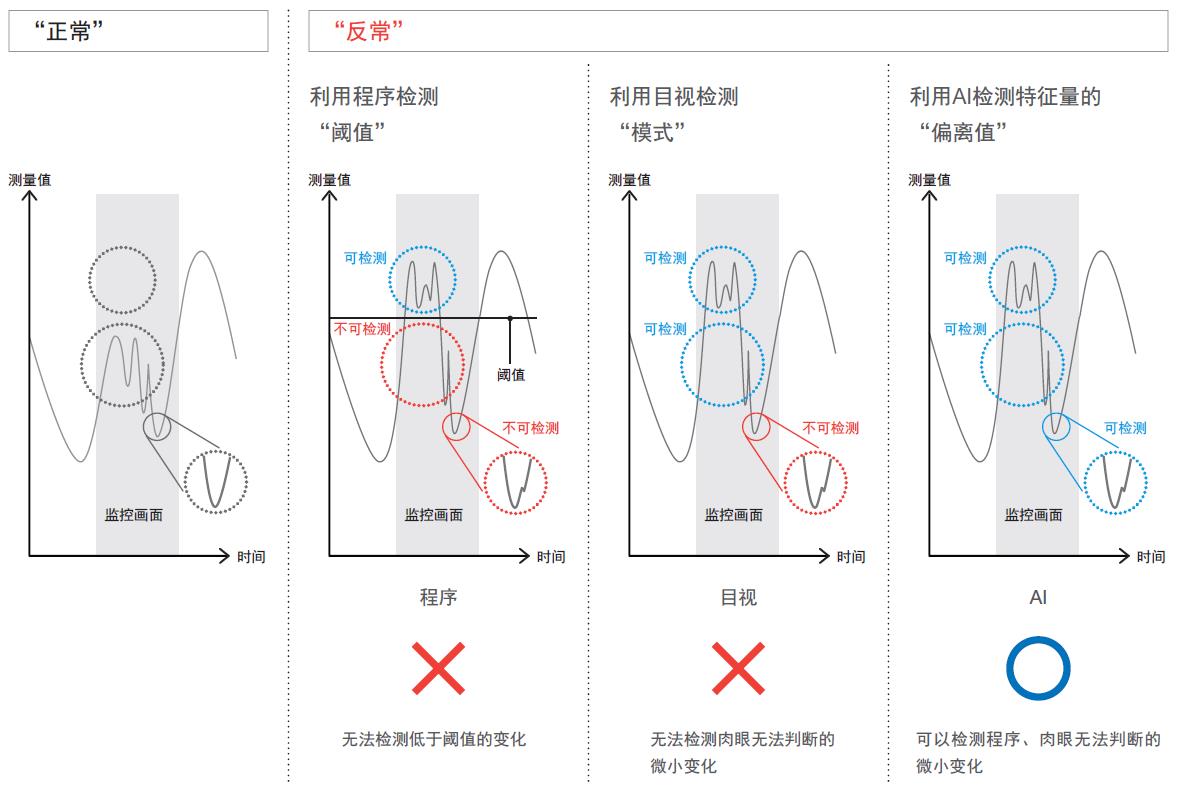

凭借独有的数据运用功能,实现了终极边缘控制,从而实现前所未有的装置状态可视化。因此,AI控制器能够以微秒级精度检测出装置的“反常”状态。

AI与以往方法的检测能力比较(电压、电流等时间序列数据示例)

搭载高速时间序列DB功能 累计与控制周期完全同步的时间序列数据。利用固定周期数据正确掌握装置的动作,可以生成和判断高精度的学习模型。此外,利用上位连接功能,通过上位层装置层进行AI联合,为最佳Factory IoT化做出贡献。

将能够高精度检测“反常”的特征量转化为软件部件

根据目标机构的运行数据,将判断为“反常”所需的最佳特征量转化为软件部件,作为AI预测维护程序库,可轻松开启预测维护工作。

装置起动后经过的时间,受季节、早晚日夜等环境温度的影响,会发生变化。为此,本公司开发出能够将该影响控制在最低限度的独有特征量,为客户实现稳定的预测维护工作提供支持。