新利野洲工厂 设备预测性维护的数据活用案例

新利野洲工厂的半导体生产线,在保持半导体/MEMS传感器*产品成本竞争力的同时,陆续生产出具有新功能的产品,我们充分利用现有设备实现了多品种少批量生产。在此背景下,我们挑战在尽可能减少投资的同时,防止因设备老化而增加的突发故障。以往真空泵的维护时期由熟练维护人员定期诊断和提前定期维护来决定,现在通过活用数据来捕捉故障的预兆,在适当时机进行维护。

其契机是借助于“现场数据活用服务 i-BELT”的诊断,“避免设备突发故障而导致产品废弃,同时控制投资成本”的愿望,通过现场知识经验、传感的数据化和振动分析技术得以实现。

*MEMS:Micro Electro Mechanical Systems 在半导体的硅基板、玻璃基板上集成机械元件的传感器、执行器、电子电路等,具有微米级结构的器件,也被称为“微机电系统”

同类机型的大量生产逐渐向多品种少批量生产转变,过去设定的维护周期已不再适合。而且随着具备设备异常检测技能的熟练维护人员逐渐减少,因过度维护而导致的成本浪费和突发故障风险日益增加。与之相应的,活用数据来捕捉故障预兆,并在适当时机实施维护实现CBM化,就成为了一大课题。

*CBM:Condition Based Maintenance 仅在判断有必要时才实施维护

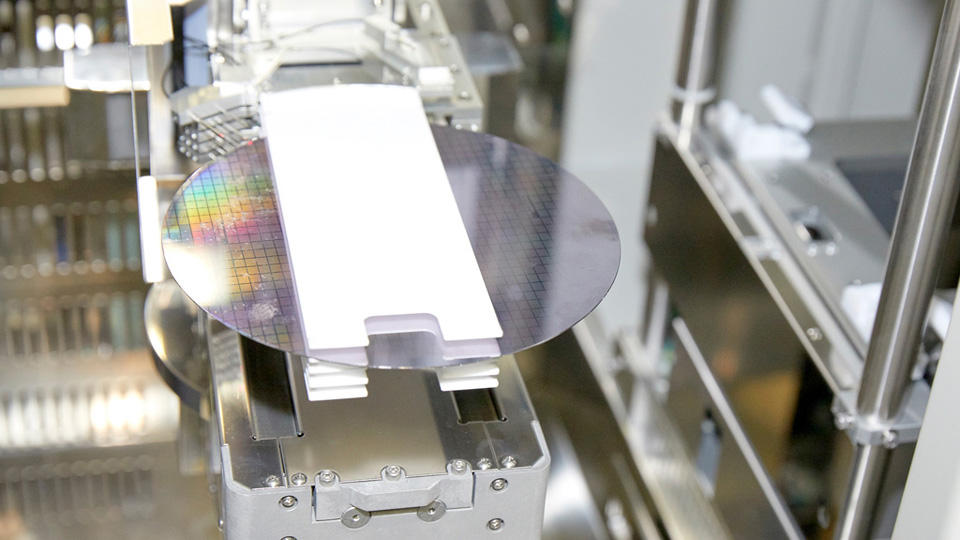

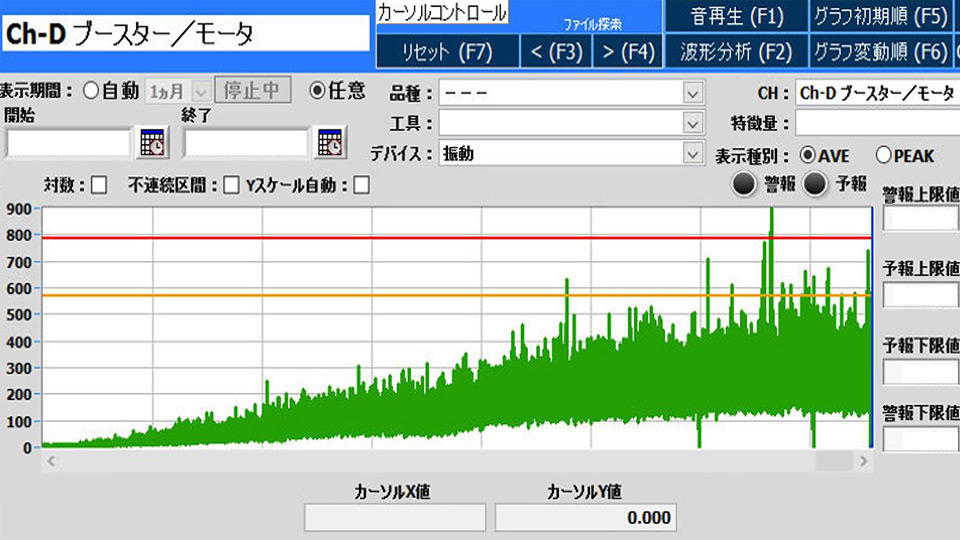

半导体生产线上经常使用的成膜装置真空泵,由于反应性气体流入、生成物增加而突发停止,存在大量晶圆报废的风险,因此提高了维护频率。所以,如果成膜装置真空泵的CBM化成功,将会收获很好的效果,通过安装振动传感器,开始持续监控振动数据。我们使用来自振动传感器的数据和振动分析技术,实时转换和监控多个特征量。优化传感器的安装位置、提取有效特征量和优化阈值设定是成功的关键。通过将熟练维护人员的知识与新利的振动分析仪和技术相结合,我们努力微调设备特有的个体差异并提高可靠性。

基于振动数据的预测,我们成功地将真空泵的维护周期延长了30%以上。在不引起突发故障的前提下延长维护周期,可以控制检修费用,获得维护成本削减15%以上的效果。通过兼顾风险降低和成本削减,向着设备维护部门实现CBM化的梦想前进了一大步。

Point.1

找出现场课题并提出解决对策虽然CBM化是维护领域的理想,但并未落地,过去都是交由熟练维护人员根据经验判断,并通过设备的间歇性监控和定期维护来应对。

然而,由于生产量的变动和品种的变化,恰当的维护时期也会大幅变动,难以兼顾维护周期的优化和故障突发的风险。此外,熟练维护人员逐渐减少也是一大问题,实现优化维护时期的CBM化成为了当务之急。

尤其是成膜设备真空泵由于突发停止而导致晶圆报废的风险很高,维护频率不断提高,如果CBM化成功,将收获很大效果。

Point.2

数据收集听说过听诊棒吗?熟练维护人员可以使用听诊棒,通过听声音来识别泵中堆积物引起的振动变化。如果能将该技术数字化,确立高精度的判定算法,就可以实现CBM化。就这样基于工匠技术决定振动传感器的安装位置和方法,开始收集数据。

Point.3

可视化/分析实时分析真空泵的振动数据并将其转化为各种特征量,进行可视化。对运行周期不同的泵实验性地收集和分析数据,确定可用于监控的特征量。来调整传感器理想的安装位置和安装方法,更加可靠地捕捉变化。

Point.4

为实现完全CBM化采取的举措为实现完全CBM化,首先,实施持续监控,并将维护间隔延长了30%。通过分析在此获取的数据,技术人员与现场共同创造出准确度更高的预测性维护。

尤其是半导体被称作装置产业,即使是像野洲工厂这样相对小规模的工厂,光真空泵就有200多台,如果这些设备突发停止,很可能导致大量的产品报废。为了避免突发故障,一旦缩短维护间隔,维护成本和工时也会增加。

此外,近期产品种类和数量变动较大,以前设定的维护时期过长,也会引起突发故障。今后,不仅限于振动,我们希望利用各种传感器的数据,改进CBM化的技术。

新利积累了20多年的维护记录,拥有维护人员的宝贵知识、经验和维护技术。失去这些不仅对本公司来说是一个巨大的损失,对半导体行业也是如此。

这次,我们从振动/真空泵开始构建了CBM化的系统。我们正通过此系统积累各个其他设备特有的维护信息,着手在本部门实现数字化和可视化。希望通过“现场数据活用服务 i-BELT”这一服务,将这些应该传承下来的技术推广给客户。

“现场数据活用服务 i-BELT”集结了新利丰富的产品阵容、公司生产现场的knowhow和设备合作伙伴的knowhow。

与客户共同面对现状课题,验证应关注的数据,并收集和可视化数据。

使用新利的knowhow分析积累的数据,将获得的分析结果转换为控制算法,优化现场。引入系统后,仍与客户共同持续地活用数据,挑战将管理与现场融为一体的课题解决方式。