OCR案例

来源:ITmedia株式会社 刊载于:MONOist

本文基于2021年7月2日10时00分发表于MONOist(https://monoist.atmarkit.co.jp/mn/articles/2107/01/news009.html)的文章,由新利翻译并对本文负责。

通过数字技术活用工厂数据以提高制造业的竞争优势,正在加速普及此类智能工厂的构建举措。不过,要想活用工厂内部的数据,需要同时拥有数字技术和产品制造方面的知识,很难一蹴而就。新利“i-BELT”现场数据活用服务可以在此领域为各企业伙伴提供助力。以下将通过Omron Microscan Systems(以下简称OCR)的案例,介绍如何活用“i-BELT”服务,让生产周期的时间偏差减少28%。

对于众多制造企业,改进工厂的生产效率是永恒不变的主题。如今,面对劳动力短缺、新冠疫情、需求多样化等因素导致的剧烈供需变化,企业必须具备灵活的应变能力。鉴于这种情况,大力推行以数字技术为核心,通过活用数据大幅提高生产效率的智能工厂,此类举措正在加速普及。

然而,由于制造现场缺乏必要的知识以活用先进数字技术并进行数据分析,仅依靠制造现场很难取得成果。另一方面,即使拥有数字技术知识的IT部门或IT供应商进驻制造现场,也无法准确解读现场数据的含义,因为他们缺乏制造方面的知识。因此,构建智能工厂的举措往往难以取得有效成果。

这种情况下,在控制器领域深耕多年的新利推出现场数据活用服务“i-BELT”。新利原本就提供构建生产线所需的FA相关设备,包括“Input(输入设备)”、“Logic(控制器)”、“Output(输出设备)”、“Robot(机器人)”和“Safety(安全相关设备)”。“i-BELT”不仅提供这些产品,还利用操作设备的经验技巧以及在提供设备的过程中积累的产品制造知识,通过合理、科学的方法,提供共创服务为制造现场带来革新。

针对现场课题,设立“制造管理”、“质量管理”、“设备管理”和“能源管理”四个服务类别。公司提供的这四类服务均以“共享课题”为起点,通过“可视化(确定现场课题)”、“分析(找到根本原因和预兆)”和“控制(优化控制)”的循环过程,推动制造现场持续进化。“i-BELT”服务诞生于2017年10月,迄今已在多种制造现场证明其切实有效,并取得了丰硕的成果。

总部位于美国华盛顿州的OCR公司采取的制造革新举措就是一个典型案例。OCR是一家读码器制造商,专业从事条形码读码器和二维码读码器等多种读码器和代码验证设备的开发、生产和销售工作,2017年加入新利集团。该公司的业务遍布全球,作为工业用读码器企业在业内广为人知。

随着人们对商品可溯性的要求日益上升,全球读码器市场的需求正不断增长,受到新冠疫情影响,医疗领域的读码器需求也随之增长。因此,对于OCR而言,目前亟需扩大产量。鉴于此,OCR必须在有效利用现有管理资源(人员和设备)的同时,提高生产效率,增加销量和利润,确保公司能够在全球市场应对需求变化和市场扩大导致的竞争环境。为此,OCR设定了一个目标:通过活用数据将MicroHAWK多功能读码器(OCR的主要产品之一)的制造周期标准差减少20%,而这依赖于OCR公司的制造工程师和工艺工程师的丰富知识和经验,i-BELT团队基于现场知识的数据分析经验和技巧,以实现高质量的灵活制造流程为目标,提供“共创”服务。

2020年10月,OCR公司正式开始采取这项措施。当时,新冠(COVID-19)疫情带来的人员流动限制成为取得成果的一大阻碍。因为需要采取措施提高生产效率的OCR工厂位于美国西雅图,新利的美国技术基地位于芝加哥,而提供i-BELT服务的部门位于日本,因此三方之间必须充分利用远程操作来推进这一举措。

新利IAB企划室IoT项目的阿濑井宏治先生负责落实这项举措,他回忆说:“由于存在时差,每天能够用于开会讨论的时间实际上只有一到两个小时。另外,在推行该举措时,我们无法像往常那样,在现场观察实物的同时,确定课题并研究数据采集方法,因此必须从头开始摸索。我们首先构建了一个信息共享基础设施,这样无需前往现场即可进行诊断和数据收集,然后开始就后续要做的事情,逐一建立共识,以稳步推进既定措施。”

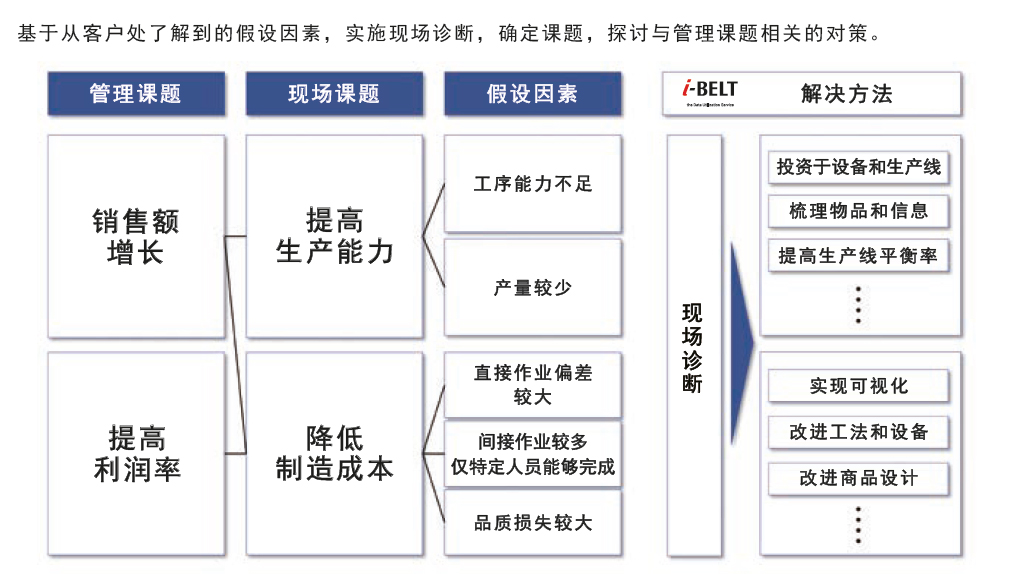

在2020年度采取的举措中,针对增加销量和利润这一管理课题,我们将OCR西雅图工厂制造读码器的一条生产线选定为示范线。首先进行现场诊断,根据生产效率指标(人工作业标准时间和标准作业三票)和质量管理指标(QC流程图)等,确定与管理课题息息相关的现场课题。由此,确定影响生产效率的主要因素是“现场作业偏差”和“加工良率”,并据此采取措施以提高生产效率和质量。

随后,将运转状况和偏差等与OCR的现场知识结合,实现了数据可视化,并根据积累的数据判明影响产量和质量的根本原因,确定需要改进的地方。具体来说,对于与产量相关的问题,通过可视化确定工作偏差并进行视频分析,最终找到真正的原因是工人“不按标准作业”、“组装质量欠佳”和“在非休息时间离开工作岗位”。

与i-BELT团队共创制造现场革新的Omron Automation Americas高级制造总监丹·伯恩斯先生(Dan Burnes)谈到了当时面对的困难,他表示:“由于新冠疫情蔓延,新利的i-BELT团队无法进入制造现场。因此,在设计、安装控制设备并将其部署到生产线的过程中,我们面临到诸多难点。”特别是在确定课题的根本原因时,需要对设备生产线的组装作业进行录像和检查,这一过程非常耗时,需要一边检查大量现场作业人员每段长达15~20分钟的录像,一边进行分析。

通过持续采取这些举措,我们成功找到了改进方向。谈到这些举措的意义,阿濑井先生表示:“分析结果以量化形式指出了改进方向。通过以这种方式持续积累并可视化现场举措和管理的效果,可以提高大家对现场课题的意识,并开启持续改进的良性循环。”

制定并采取改进措施,包括实时共享现场课题、重新审查现场情况、改进设计与夹具、实现自动化等。

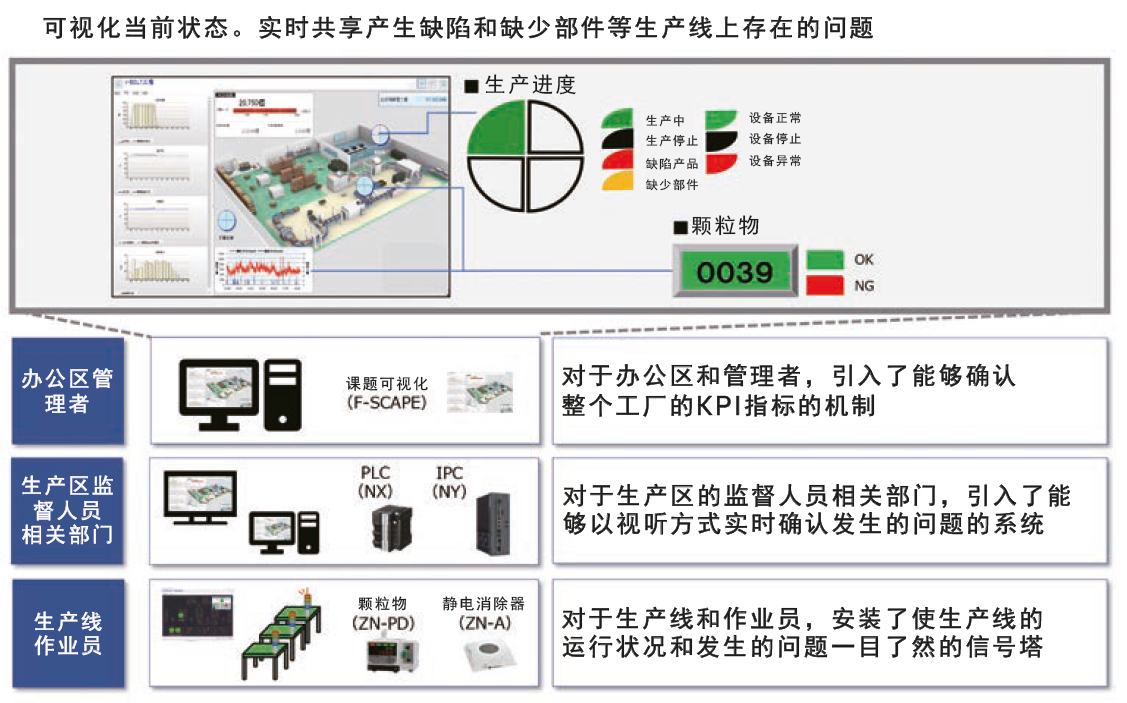

对于整个工厂,藉由数据实现各种设备运转状态的可视化,进而优化作业方式。通过确立“让作业人员能够集中精力进行标准化作业”、“将现场的变化和异常情况可视化并实时共享”以及“快速应对现场的变化和异常情况”等理念,重构作业方式,确保从制造部门负责人到现场作业人员,所有人都能顺畅沟通。

对于行政和管理部门,引入一套系统能够检视整个工厂的KPI指标。对于生产区域的监督人员,引入系统能够以视听方式实时确认各条目标生产线的运转情况。对于生产线和作业人员,安装可以指示生产线状态的信号灯,从而让生产线的运转状况和发生的问题一目了然。阿濑井先生说:“采取这些措施之后,即使发生问题,也能迅速解决,在短时间内恢复生产。”

另一方面,公司还会针对每个产品问题,分别采取改进措施。例如,在产品组装方面,确认重新组装会造成偏差。针对偏差的出现机制提出假设,从设计、量产部件、工法和作业步骤以及工序设计的角度重新审查产品制造流程,确定出现偏差的原因是垫圈,并更换材料以提高组装效率。

通过采取这些措施,成功减少制造周期时间的偏差,超额完成了2020年度的目标任务。生产成本因此得以降低,产量也得以提升。